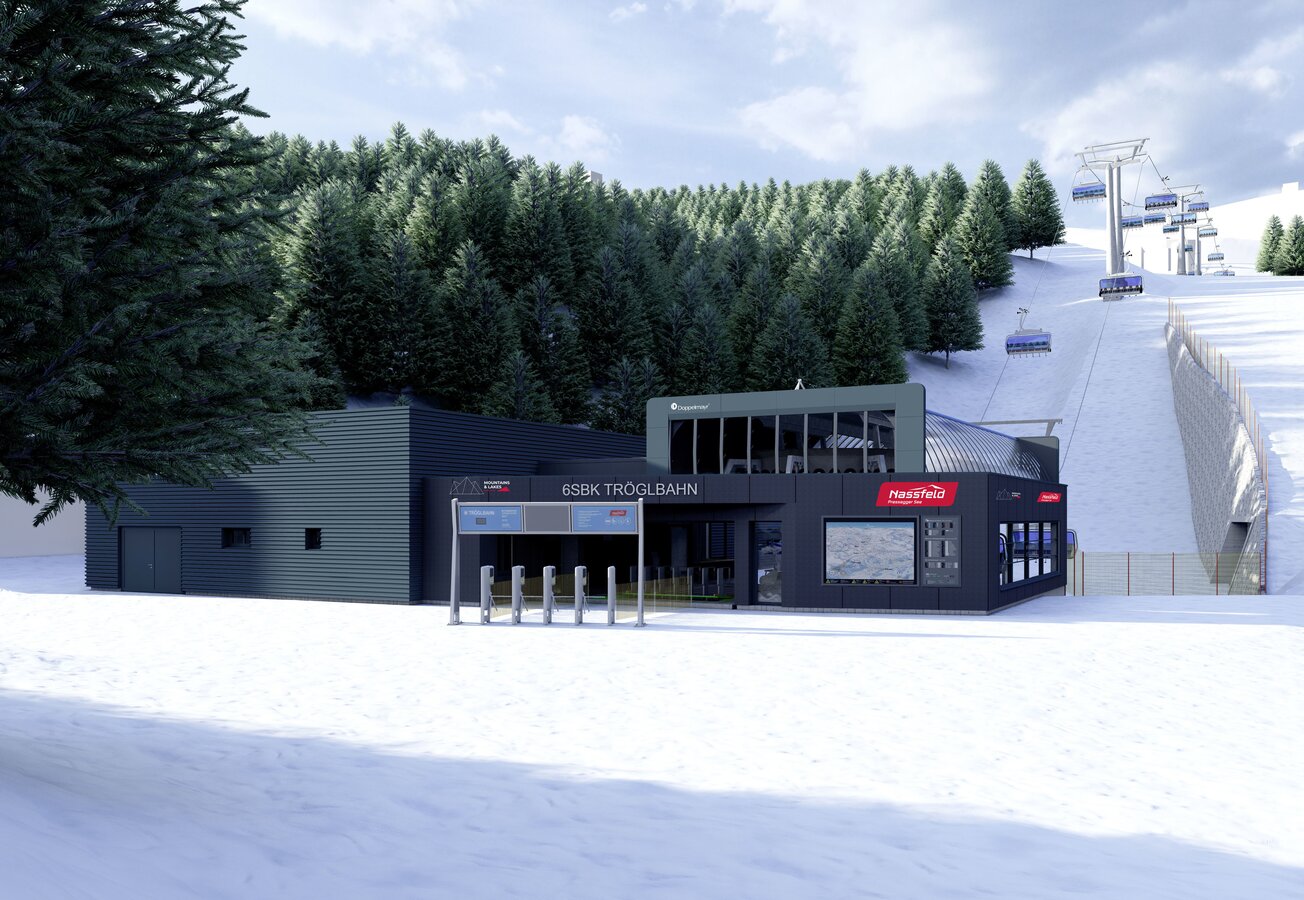

Nassfeld errichtet Tröglbahn

Eine brandneue 6er-Sesselbahn ersetzt ab der Wintersaison 2024/25 die bestehende 4er-Sesselbahn Tröglbahn. Deutlich kürzere Fahrzeit bei mehr Förderleistung versprechen ab dem Saisonstart noch mehr Spaß auf Nassfelds Pisten.

Shitstorm & Co: Webinar-Reihe gestartet

Wie reagieren Unternehmen richtig auf negative und Fake-Bewertungen? Diese Frage lockte mehr als 30 Teilnehmer in den ersten Berg.BahnCamp.CHAT – der neuen Webinar-Reihe.

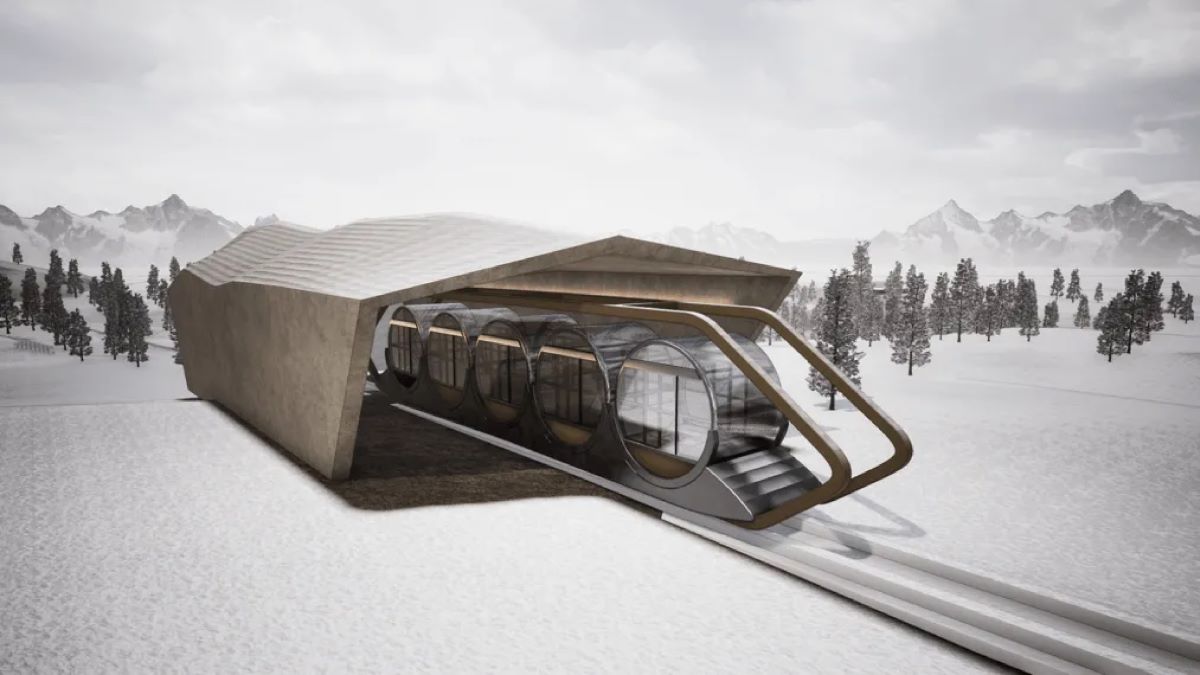

Zwei Seilbahnen für Grands Montets in Chamonix

Nach einem Jahr der Planung, Feinabstimmung und Vorbereitung nutzen Compagnie du Mont-Blanc und DOPPELMAYR France die Gelegenheit, auf der Fachmesse Mountain Planet die neue Seilbahn auf den Mont-Blanc zu präsentieren.

Standseilbahn für Monte Pana geplant

In St. Christina (Südtirol) soll ein in die Jahre gekommener 2er-Sessellift ersetzt werden. Die Landesregierung hat sich zu Gunsten der Standseilbahn ausgesprochen.

ENTSCHEIDENDE

BEITRÄGE

Nordamerika: Investment-Boom in neue Seilbahnen

Ein Allzeit-Hoch bei Skifahrern in Nordamerika zeigt: Der alpine Tourismus in den USA und Kanada ist in bester Form. Das ist einer Hauptgründe, weshalb einige Skigebiete ihre Infrastruktur erweitern. Ein Überblick.

Interview: Inszenierung am Berg

Maximilian Schultz, Geschäftsführer der Schultz Gruppe, spricht über besondere Attraktionen für Gäste, die Positionierung der jeweiligen Skigebiete – und warum es am Berg nicht zu kitschig werden darf.

Technik, Tradition und Treue

Schwingen und Seilbahnen steuern: Das sind die beiden großen Leidenschaften von Kilian Brand. Der stellvertretende Technische Leiter der Bergbahnen Sörenberg spricht in diesem "Bergdialog" über den Schweizer Kampfsport, die neue Pendelbahn auf das Brienzer Rothorn – und warum das Skigebiet erneut auf eine Steuerung der Frey Stans setzt.

Seilbahn „Cradle“ wird geprüft

Per Gondel von Simmental ins Wallis: Das ist der Traum der beiden Schweizer Tourismusregionen Crans-Montana und Adelboden-Lenk. Von ihrer beider Namen abgeleitet, forcieren die Akteure die Seilbahn "Cradle" über die Plaine-Morte nun mit einer Machbarkeitstudie. Die Details.

AKTUELL

SI-URBAN

Neuseeland: Zehn urbane Seilbahnen vorgeschlagen

Zusammen mit dem Verkehrsplaner Abley hat Seilbahnhersteller DOPPELMAYR New Zealand strategische Analysen für Seilbahnen durchgeführt. Aus 20 möglichen Seilbahnvarianten wurden zehn Linien identifiziert, die bevorzugt zu verfolgen sind.

Biel: Mit der Seilbahn zum Vorreiter?

Urbane Seilbahnen eröffnen neue Perspektiven und entlasten den Verkehr – das ist auch die Vision „Zeropolis“ für die Stadt Biel (Schweiz). Sie soll das Zentrum entlasten, den See und die Stadt anbinden sowie Begegnungsräume schaffen.

Ticketverkauf für die Cable Car World 2024 startet

Ab sofort können sich Fachbesucher ihre Eintrittskarte für eines der innovativsten Veranstaltungsformate der Messe Essen sichern: Im Mittelpunkt der Kongressmesse am 4. und 5. Juni steht die urbane Mobilität mit Seilbahnen. Der Überblick zu den Tickets.

Mit der Seilbahn über die Grenze

Die Grenzübergänge zwischen Detroit in den USA und Windsor in Kanada sind die meist frequentiertesten in Nordamerika. So überqueren mehr als 40.000 Pendler und Touristen die Ambassador Bridge. Zudem werden auf ihr 25 Prozent des Warenverkehrs beider Länder abgewickelt. Der Detroit-Windsor-Tunnel gilt mit mehr als 13.000 Fahrzeugen pro Tag ebenfalls als überlastet. Deshalb ist nun eine urbane Seilbahn im Gespräch.

ENTSCHEIDENDE

BEITRÄGE

Lateinamerika: Erfolgslauf urbaner Seilbahnen

Urbane Seilbahnen eröffnen eine völlig neue, unabhängige Ebene für nachhaltigen öffentlichen Personennahverkehr. In Lateinamerika schätzt man schon seit vielen Jahren ihre Vorteile gegenüber anderen Verkehrssystemen. DOPPELMAYR hat in der Region bereits zahlreiche Seilbahnprojekte realisiert und setzt den Erfolgslauf mit weiteren neuen Anlagen in Bogotá, Mexico City, Uruapan und Santiago de Chile fort.

Interview: Learnings aus Indien

Seilbahnplaner Stephan Salzmann im SI Urban Interview über die aktuellen Projekte „Varanasi 2“ und „Kamakhya“ – und welche Learnings weltweit relevant sind.

Wie Stützen den öffentlichen Raum bereichern können

Die Technische Universität Wien hat das soziale und räumliche Potential von Stützen urbaner Seilbahnen untersucht. Konkret wurden drei Seilbahnen in Lateinamerika in Fallstudien behandelt. Die Ergebnisse sind berichtenswert.

Nachfrage am Seil

Wie viele Menschen wollen wirklich mit der urbanen Seilbahn fahren? Die Technische Universität Graz (Österreich) hat eine neue Vorgehensweise entworfen, um diese Frage zu beantworten.